押出成形

- 押出成形

- 異形押出

- 多層押出

- ガスバリア性

- 酸素バリア性

- 長物成形

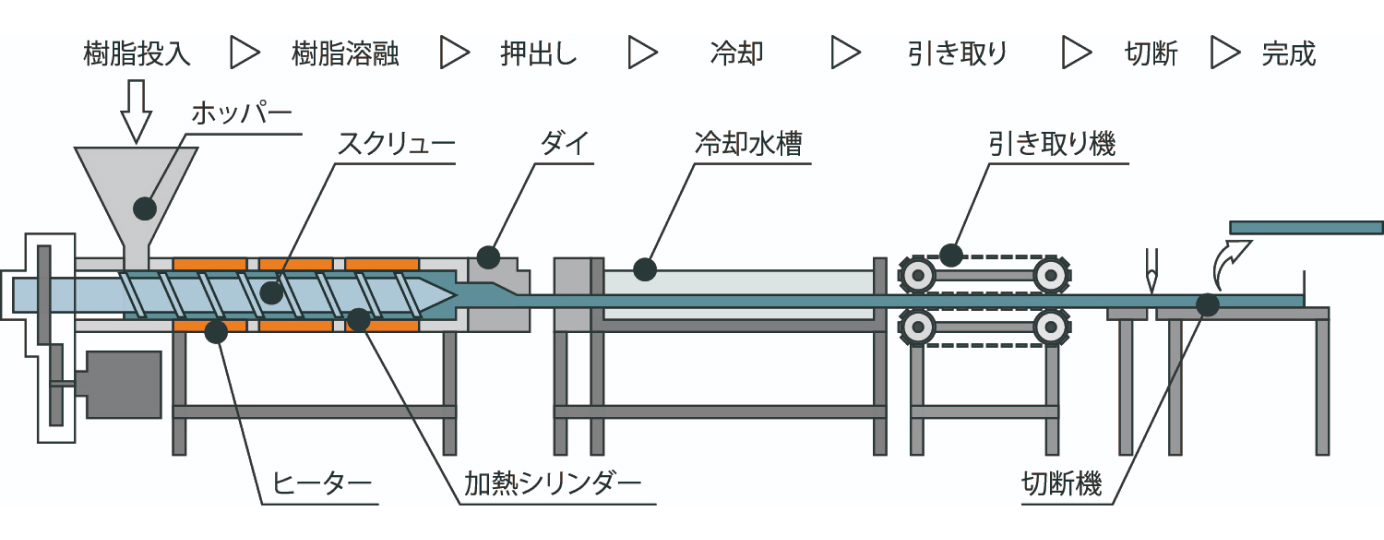

押出成形とは

ホッパーより供給された樹脂ペレットを加熱シリンダー内で溶融させ、スクリューで、混練、押出して断面の形状が一定の成形品を連続的に成形する成形方法です。

押出成形のメリット

Point 01

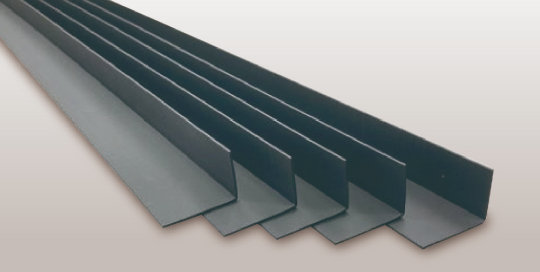

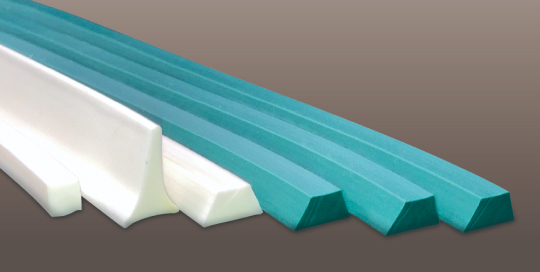

決まった断面形状製品の生産

断面形状が一定の形をした製品を安定して連続生産できます。

Point 02

異なる樹脂での積層成形が可能

異なる樹脂を積層した形での押出成形が可能であり、チューブなどにガスバリア性などの機能を付与することも可能です。

技術紹介

押出成形

ホッパーより供給された樹脂ペレットを加熱シリンダー内で溶融させながら、スクリューで混練、押出してシリンダーの先端へ可塑化した樹脂を送ります。その後、シリンダーの先端に取り付けた金型の形状に合わせて樹脂が押し出されることで、その断面の形状をした製品を連続的に成形する技術です。多くの場合で、その後必要な長さにカットして製品として使用されます。

製品例

こんなお悩みはありませんか?

- アイデアはあるが、どう実現したら良いかわからない…

- プラスチック製品の知識も、ノウハウもない…

- どこで作れる?

当社は長年培ってきたブロー成形を得意としておりますが、さらに当社オリジナルのノウハウを取り入れくことにより、さらに発展させた新たな成形方法/製品開発に取り組んでおります。

また、他のプラスチック成形方法である射出成形、押出成形、真空圧空成形などにも知見、経験があります。

プラスチック製品についても自動車部品、一般成形品、食品・医療容器、フィルム等、幅広く取り扱っている為、プラスチックによる物づくりに関するご相談もお受けすることが出来ます。

当社はプラスチックの総合企業として、製品の設計はもちろん、開発・量産までの全工程を当社の設備とスタッフが行い、お客さまのものづくりをトータルにサポート致します。